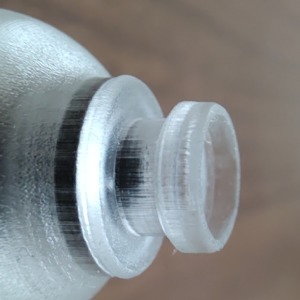

新しいイヤホンの試作品が仕上がってきました。少し前のブログ記事「新しいアプローチ(イヤホンの開発)」にて少し紹介したものです。

まだ樹脂による3Dプリントでの試作です。これで確認するのは形状や大きさ、装着感やドライバーなど内部構造が予定通り組み込めるか、音のおおよその確認というところでしょうか。

やはり思った通りドライバーの位置がかなり近くに設置できます。3.5mmと設計通りです。さらにドライバーの固定方法に今別記事で解説している振動をおさせる仕組みも組み込めている状態でこの耳からの近さに配置できているので、樹脂筐体のテスト段階でもかなり良い音です。実際には金属を使いますので音は今の状態とは違いますがそのイメージを上乗せしてみるとかなり思った通りの音が出せそうな感じです。

またD型ドライバーが耳からかなり近い位置に配置できるため筐体のリア空間(ドライバ―の後ろ側の筐体)が大きくDドライバ―特有の迫力のある深い音が活かせる傾向にあります。今回はドライバ―径があまり大きくないのでドライバ―位置を近くしリア部分を広くとりました。

今のところなかなかよいのではないでしょうか。特に問題もなく現時点では修正箇所もなかったので次は本番で使う金属での試作です。はやく音が聴きたいですね♪

せっかくなので軽く試作の流れを解説してみます。

試作には

・企画、コンセプトの決定

・採用するドライバ―などの決定

・筐体の設計※

・樹脂など簡易素材での3Dプリントによる設計確認※

・実際に使う素材(金属や木材)などでの試作※

という感じで「※」の項目は何度か繰り返します。今回はその2回目の樹脂プリントでの試作です。なかなか少しずつしか進まないうえに実際には数か月~年単位で時間がかかるものもあります。

特に金属での筐体試作に入ってからは試作が仕上がるまでに1ヵ月などかかりますから、それを何度か繰り返すだけで何か月かかかったりします。修正の必要なく上手くいけば1,2ヶ月でこの過程も終わりますが。

筐体の設計までは机上で出来るものが多いのでいくらでも出来るのですが、そこにかかるコストや製造方法によるバラつきなども考えなければならず、やりたいことを自由に設計したあとに色々と修正をしていきます。

バラつきというのは、あまり複雑な形状にすると個体差がでたり、プリントでも表面の研磨が必要な場合は寸法に微妙な誤差がでるので、そういうものがなるべく出ないようにシンプルな設計にして作り手が作りやすいようにすることなどがそれです。

1個だけ作るとなると考えなくて良い部分なのですが、数を作ることも視野に入れなければならない事業としての難しさという意味では制限のある中でどれだけできるかというチャレンジが楽しかったりもします。

また、最近はコスト面も開発初期の段階(半年前や1年前など)と販売時期では為替やコスト高の影響で全然違うことが多く、このイヤホンも当初の予定よりすでに現段階でコストが1.5倍に高騰しています。

そうなってくると企画やコンセプトを練ったときの価格設定やターゲッティングまで変わってきたりするので本当に難しいです。

これが大手のメーカーさんになると各段階ごとに会議であったり上の承認だったり他部署との連携などいろいろあるでしょうから、私の場合はまだ一人で独断できるので楽ですね(笑)

あまり表に出てこない部分でありますが、こういう試作や商品開発の流れみたいなものも裏にあることを知ってみるとイヤホン1つでも結構楽しめる部分だったりするかもしれませんね。