LOAKが完売しまして、リニューアル予定のLOAK2(仮)の開発を続けています。

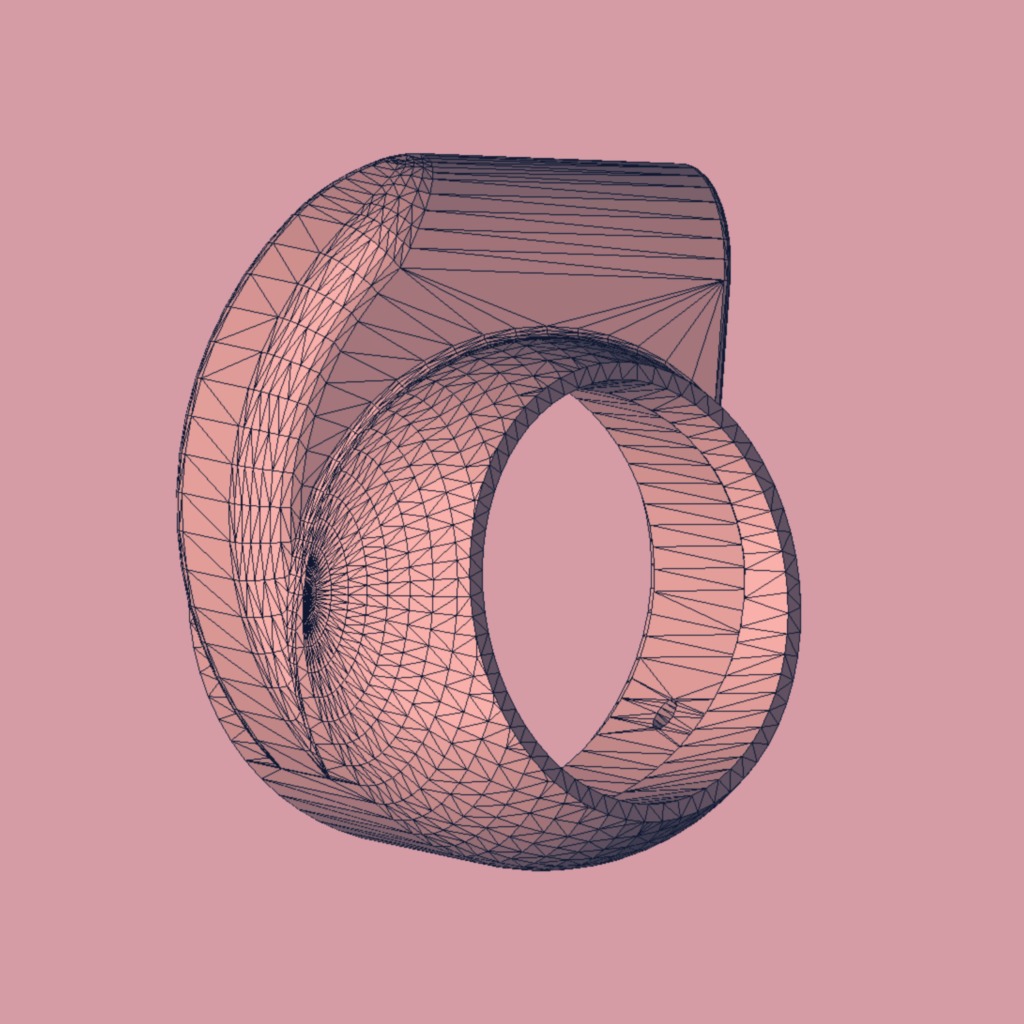

今年の春からこの夏にかけて筐体に関してはかなりの回数を重ねて実際に加工するまでテストを続けていますが、当初予定していたチタニウムの3Dプリントがどうも安定せず、3Dプリントの弱点である出力後の研磨とそれによる寸法やクオリティの誤差がまだ解決できないでいます。

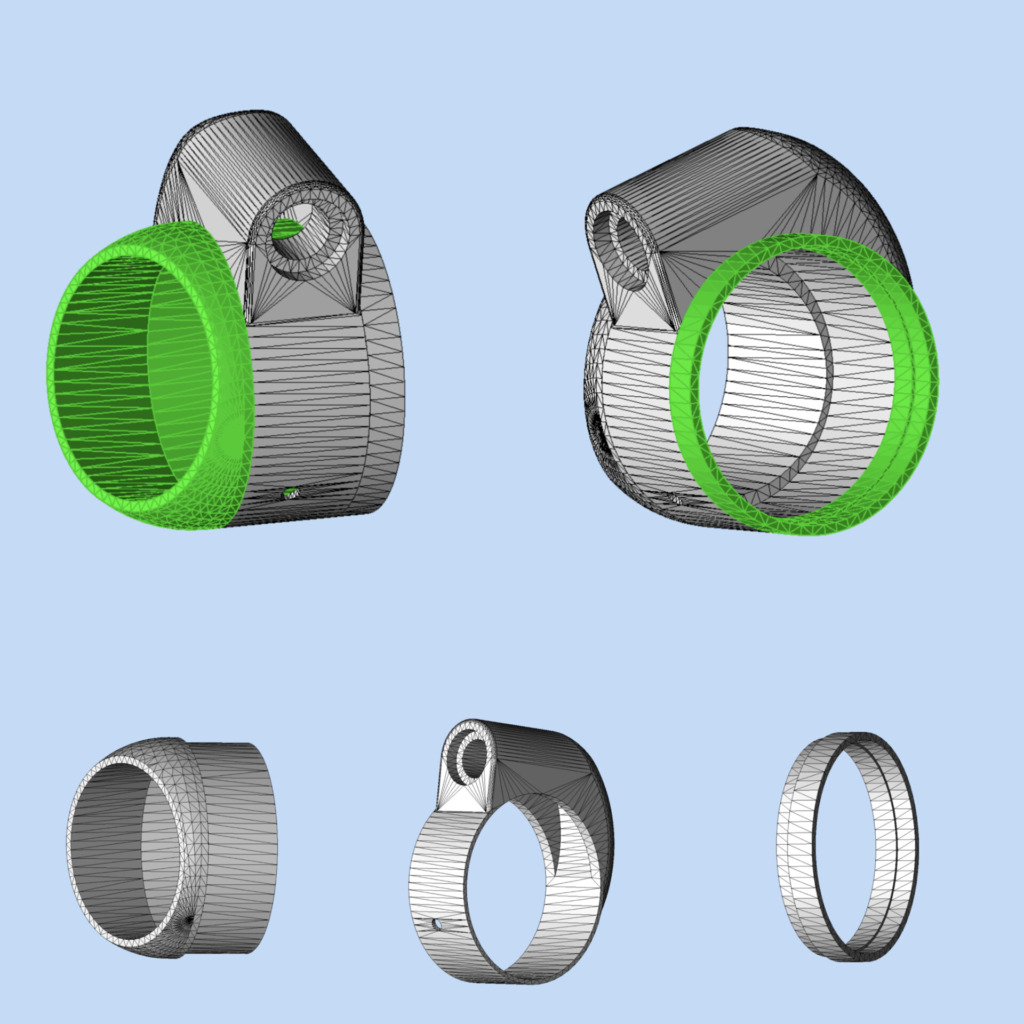

しかし、チタニウム素材を複雑な形状で大量に切削することは難しく、可能ではあるものの音とのバランスを考えた金額的な問題もあり、今は新たに筐体を3分割してステンレスや真鍮素材での切削加工もテストしています。

分割することで部品数が多くなりコストは高くなりますが、製品としてのクオリティを安定させることにおいてはとても良い部分があります。選べる素材の種類も増えます。

簡単にメリットデメリットを挙げると、

3Dプリントでの筐体制作のメリット(チタニウムの場合)

・設計さえすれば出力は簡単

・100個でも1個でも価格が大きく変わらない

3Dプリントでの筐体制作のデメリット(チタニウムの場合)

・研磨が必要(出力のサポートとなる支柱が必ず必要なため)

・研磨により寸法が僅かに変わる

・研磨が必要なことにより品質が安定しない

・切削での同じ素材とは硬さが異なる(出力する機器やフィラメントによって違う)

切削による筐体制作のメリット

・寸法の狂いがない(0.05mm以下で精度が出せる)

・素材の選択が増える

・研磨も含めて寸法精度が高いため品質が安定する

切削による筐体制作のデメリット

・部品数が増える(複雑な形状は無理なので分割して作る必要がある)

・部品数が増えるとコストが上がる

・ある程度の個数(数百個単位)で制作する必要がある(価格の面で)

・部品数が増えたことで組み立て作業の手間が増える

一体成型のチタニウム3Dプリント、分割切削のステンレス、真鍮、アルミ、樹脂素材。果たしてどちらになるかまだまだ分からないところです。引き続きテストしてみます。

個人的には切削のほうが薄く作れることと精度が出るのですきなのですが、一体成型のチタン3Dプリントは試作の段階で音が想像していたより良くて、両方で作ってバリエーションの違うものを販売できたらいいなと考えたりもしています。