フロント筐体(主に素材)について数回に分けてLOAKアップグレードモデルに何が適しているのか考察してみたいと思います。

フロント筐体について考えるにあたって去年同ブログで解説しました以下の投稿をまだ読んでない方は先にご覧ください。

この投稿を読んだ前提で話を進めるので、まだの方はこの機会にぜひご覧くださいませ!

今回の内容は以下の4つ。

1) フロント筐体の役割。

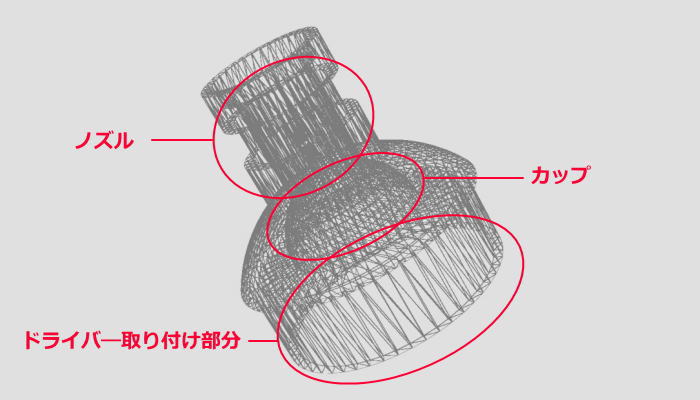

2) ノズルとカップとドライバ―の取り付け部分。

3) フロント筐体に求められるもの。

4) フロント筐体を分割することは可能か?

1) フロント筐体の役割

フロント筐体の役割はD型ドライバーから出た音が反響したりしながらノズル先端から音として出ます。そのための空間であり音導です。

音を発しているのはD型ドライバーの振動板ですが、その振動板から発せられた音を響かせたりなどしながらノズルの外に放射するための部材です。

この筐体自体が音を発しているわけではないことがポイント!

2) ノズルとカップとドライバ―の取り付け部分。

フロント筐体と言っても実は細かく役割の分かれています。私はフロント筐体を大きく3つに分けていて、それぞれ「ドライバ―の取り付け部分」「カップ」「ノズル」と呼んでいます。(※私が勝手にわかりやすく名前を付けただけなので実際には色んな名称があると思います。)

それぞれについて簡単に説明します。

a) D型ドライバーの取り付け部分

この部分は名前の通りD型ドライバーを設置する部位です。この部分に求められることは「D型ドライバ―から発せられる振動を抑えしっかり固定すること」です。

D型ドライバ―から発せられる振動をしっかりと抑え込まなければ、その振動でD型ドライバ―そのものがしっかりと固定されず微動してしまい音がブレたりもしますし、逆にしっかり固定されてた場合もその振動が筐体にそのまま伝わって逃げてしまうだけということもあります。

振動(音)を発するD型ドライバ―をしっかり固定しつつも、振動を筐体に逃がすのではなくこの部分でしっかり振動を抑えることが求められます。

b) カップ部分

カップ部分はD型ドライバ―から発せられた音を響かせる(増幅したり反響したり)部分です。

D型イヤホンでもこの部分がまったくない構造のものもあります。まったくない場合はD型ドライバ―の振動板からでた音をそのままノズル方向へ伝えるということになります。

この部分ではカップの形状や深さや厚みによってノズル先端から出る音が変わってきます。

主に音の明暗やキレやスピード感、低音の質感(膨らんだりタイトに締まっていたり)などに影響します。

c) ノズル部分

ノズル部分はD型ドライバ―で発せられカップ部分で増幅反響した音をノズルの外へ放射する役割があります。またその際にカップと同じようにノズル内で音を響かせて(増幅や反響など)います。

ノズルの「長さ」「幅」「素材」「厚み」などでその音色や響き具合が変わってきます。

主に高域の音に大きく変化があり、特に超高域の減衰具合であったり、高域のピークがでる帯域や強さに違いがあります。また厚みや素材によっては音のトーンにも違いがでます。

3) フロント筐体に求められるもの

フロント筐体の部位ごとに求められる役割が違うのはなんとなくわかったと思いますが、より簡単にざっくりと言えば

「D型ドライバーの振動を抑えるドライバ―取り付け部分」と「その音を反響させながらロスなく外へ放射するカップ・ノズル部分」ということになります。

でも振動を抑えることと振動をロスなく伝えることは逆のことですよね?

うむ、確かにこの2つは性質的に逆のことじゃ。これがフロント筐体を作るうえでとても難しいところなんじゃ。

4) フロント筐体を分割することは可能か?

じゃあ、フロント筐体を「ノズル」「カップ」「ドライバ―取付部分」の3つに分割してそれぞれに最適な素材で作ったらどうでしょう?

たしかに、その考えに至る。がしかし、フロント筐体を分割することで生じるデメリットもあるのじゃ。

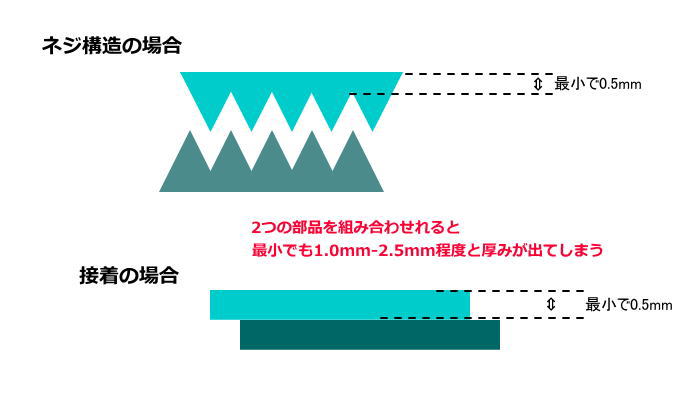

フロント筐体の厚みは薄いところは0.5mmです。これが強度と加工性を考えた場合の限界の厚みでした。これ以上薄いと割れや変形がでてきます。

筐体を分割するということはその分かれたそれぞれの部位を繋げる(組み合わせる、接着する)部分が必要です。

例えば「ネジ」がわかりやすいですが、ネジはオス・メスがありそれぞれにギザギザの凹凸があります。これを合わせてはじめて組み合わさります。

それぞれが限界の最小厚み0.5mmだとしたら組み合わせると最低でも合わせて1mmになってしまいます。ネジの場合はギザギザの凹凸を作らなければならないので凹の部分を0.5mmにするなら厳密にはもっと厚みが必要でしょう。

なるほど、複数に分割した部品を繋げるためには組み合わせる部分が必要となることで筐体に厚みが必要になるんだね。

そうじゃ。しかし、筐体の厚みが増してしまうと音のトーンが暗くなったり硬さがでたりする。つまり音のトーンや音の芯の強さなどにおいてチューニングできる範囲が狭まってしまう。

せっかくフロント筐体を部位ごとにわけてそれぞれに最適な素材を使うことで求めている音を出そうとしているのに、厚みが増してしまうせいで結果的に音の調整幅が狭くなってしまうとなれば意味がありません。

極端にドライバーが明るい音をだしたり、求めるチューニングの音色が暗い音である場合はもちろん可能だと思いますが、LOAKのようなイヤホンの場合はそれが厳しいです。

また精度においても1つの部品を3つに分けて作るとそれぞれ組み合わせる部分で僅かに狂いがでてしまいます。

パーツを分けて部品数が増えれば増えるほど1ピース構造よりも精度に狂いが生じるってことか。

費用面でも同じように1つのパーツが3つになるとおおよそ費用は3倍近くになることが多い。

そのようなことを考えるとなるべくつなぎ目のない少ない部数で作るほうがメリットは大きいのではないかと考えておる。

ちょっと長くなりましたが、フロント筐体の部位毎の役割と求められることの違いがなんとなくわかりましたでしょうか?

この続きはまた次回に。次は各素材ごとの違いなども解説したいと思います。